Автосцепка СА-4

Несмотря на неоднократные модернизации автосцепки СА-3 и в целом удовлетворительную работу узла, анализ отказов в эксплуатации показывает необходимость улучшения конструкции. Слабым местом корпуса остается хвостовик в зоне перехода от головы и в зоне отверстия тягового хомута. Площадь зацепления автосцепки мала, требует изменения конструкция расцепного привода и механизма сцепления.

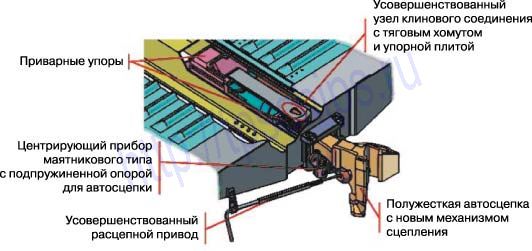

Автосцепное устройство полужесткого типа по проекту № 572.000.00 с автосцепкой СА-4 разработано совместно ВНИИЖТом и ФГУП «ПО Уралвагонзавод» для применения на грузовых вагонах нового поколения с повышенной осевой нагрузкой.

В соответствии с технологическими требованиями МПС России конструкторским бюро Уралвагонзавода разработана конструкция автосцепки нового поколения СА-4. При разработке этой автосцепки были учтены недостатки конструкции СА-3 выявленные в эксплуатации.

Автосцепка СА-4 имеет усиленный хвостовик, в средней части торца хвостовика имеется плоская площадка по ширине отверстия для клина. Таким образом, частично снимается напряжение с перемычки хвостовика. Поверхность перемычки со стороны отверстия для клина увеличена, соответственно увеличена толщина клина, что способствует снижению контактных напряжений в этой зоне. Переход головы корпуса к хвостовику выполнен с плавным уклоном, что позволило снизить напряжения в этой зоне на 5÷10%. В нижней части корпуса установлено направляющее крыло, ограничивающее вертикальные перемещения до 100мм и превращающие нежесткую автосцепку в полужесткую. Применение крыла увеличивает зону улавливания до 140мм между продольными осями, что исключает "забуферение". Расцепной привод выполнен жестким со скользящим шарниром, исключающим расцепление механизма при обрыве головки и падение ее на путь. Новый механизм сцепления исключает повреждения деталей при любых условиях сцепления. Замок подпружинен и перемещается поступательно, что должно исключить возможность его зависания в промежуточном положении. Это автосцепное устройство будет устанавливаться на вагоны нового поколения.

Применение автосцепки СА-4 взамен традиционной

СА-3

позволяет:

- повысить надежность работы механизма сцепления, устранить саморасцепы;

- сократить обрывы автосцепок в эксплуатации;

- исключить перестановку вагонов при формировании поездов из-за превышения разницы более 100 мм между продольными осями автосцепок;

- исключить случаи забуферения вагонов за счет увеличения бокового захвата автосцепки до 220 мм вместо 175 мм у автосцепки

СА-3

;

- исключить падение автосцепки на путь в случае ее обрыва или неправильного крепления на вагоне;

- увеличить межремонтный пробег за счет упрочнения изнашиваемых поверхностей износостойкой наплавкой.

Установка новых автосцепных устройств не требует модернизации рамы и может выполняться как при изготовлении новых вагонов с повышенной осевой нагрузкой, так и при проведении плановых видов ремонта существующих грузовых вагонов.

Эластомерные поглощающие аппараты

Применяемые сегодня в вагоностроении пружинно-фрикционные поглощающие аппараты практически исчерпали свои возможности. При размерах ограниченных хребтовой балкой вагона и применения пружинно-фрикционной конструкции поглощающего аппарата на настоящий момент достигнута энергоемкость близкая к максимально возможной.

Даже объединение в одном корпусе тягового хомута и аппарата, что позволило увеличить длину и диаметр пружинно-фрикционного комплекта (Ш-6-ТО-4, Ш-6-ТО-4У) обеспечило номинальную энергоемкость только 80 кДж. Применение новых материалов для пар трения (ПМК-110К, ПМК-110К-23) позволяет решить вопросы повышения ресурса и стабильности характеристик, но не энергоемкости. Разработки новых конструкций на основе полимерных упругих элементов, например аппарата ПМКП-110 НПП «Дипром» где пружины заменены набором полимерных упругих блоков, так же не решает основной проблемы значительного повышения энергоемкости в существующих габаритах. В то же время Российские железные дороги несут большой экономический ущерб из-за высокой продольной динамической загруженности вагонов. Составляющие ущерба – отцепки вагонов в текущий ремонт по неисправностям автосцепного устройства и повреждениям кузова вагона до истечения гарантийного срока, а также компенсации за порчу перевозимого груза.

Изломы ударных розеток, трещины шкворневых балок, обрывы дверной закидки крытого вагона, повреждения торцовых дверей и люков полувагонов – вот лишь малая часть последствий, вызываемых высокими продольными динамическими нагрузками.

Единственными достоинствами пружинно-фрикционных поглощающих аппаратов является их низкая стоимость и простота конструкции не требующая высококвалифицированного обслуживания.

Кроме ограниченной энергоемкости пружинно-фрикционные поглощающие аппараты отличаются низкой стабильностью характеристик связанной с износом пар трения. При обследовании поглощающих аппаратов грузовых вагонов после планового ремонта специалистами НТЦ «Вагон-Тормоз» выявлено, что 34,8% вагонов имели зазоры между упорными угольниками и корпусам одного аппарата, а 19,4% обоих аппаратов.

Ремонт и сборка поглощающих аппаратов пружинно-фрикционного типа производится с контролем только по габаритным размерам, силовые характеристики не снимаются, что не позволяет оценить качество ремонта.

В связи с этим с начала 90-х годов в нашей стране начаты работы по созданию высокоэнергоемких поглощающих аппаратов с использованием принципа работы эластомерного амортизатора.

Первые работы по созданию эластомерного поглощающего аппарата были приведены ГосНИИВом и ВНИИЖТом в 1990 году с использованием эластомерного амортизатора типа КZЕ-5 фирмы КАМАХ получившим после доработки обозначение 73ZW. По результатам испытаний аппарат 73ZW был рекомендован к установке на вагоны для перевозки опасных грузов.

Эластомерный аппарат 73ZW при ходе сжатия 90 мм имел энергоем-кость 100-110 кДж. Для сравнения Ш-6-ТО-4 имеет энергоемкость 20 кДж при ходе 120 мм.

Второе поколение аппарата КАМАХ получившее обозначение 73ZW12 имело ход 120 мм и энергоемкость 170 кДж практически недостижимую для пружинно-фрикционных конструкций.

В связи с тем, что широкое распространение 73ZW ограничивала высокая цена и «заграничное» происхождение, отечественными производителями были разработаны собственные конструкции.

В 2005 году был запущен в массовое производство поглощающий эластомерный аппарат АПЭ-95-УВЗ класса Т2 по ОСТ 32.175 обладающий энергоемкостью 110 кДж при ходе сжатия 95 мм. В настоящее время устанавливается на цистерны производства УВЗ.

Практически в это же время заводом «Авиаагрегат» был начат выпуск эластомерного поглощающего аппарата АПЭ-120-И класса ТЗ по ост 32.175 АПЭ-120-И при ходе сжатия 120 мм. реализует энергоемкость 160 кДж.

Эластомерные поглощающие аппараты требуют высококвалифициро-ванного обслуживания, специальных технологий и оборудования, поэтому их ремонт предусматривает выполнять только на предприятиях сети сервисных центров.

Требования к эластомерным поглощающим аппаратам при техническом обслуживании на ПТО соответствуют «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации» ЦВ-ВНИИЖТ-494.

Дополнительные файлы находятся в разделе Литература

Список использованных источников: в разделе ссылки

Если Вам понравилась данная статья, Вы можете дать ссылку на нее Вашим друзьям!

Нажать на кнопку "Мне нравиться" или добавить к себе в закладки.

Все публикации охраняются законом об авторских правах. Авторские права на публикации принадлежат авторам и изданиям, в которых опубликованы данные статьи. Полное или частичное использование материалов возможно только с разрешения авторов. Ссылка на автора и источник обязательна.

|